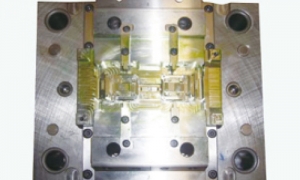

精密模具配件在模具中的形成

精密模具配件在模具中的形成

根据模具的工作条件,可将模具配件分为以下三大类:

1.冷作模具配件:包括冷冲模、冷镦模、冷挤压模、拉深模、拉丝模、滚丝模、剪切模等。

2.热作模具:包括热锻压模(热锻模、高速锤锻模、精密锻造模)、热挤压模、热冲裁模、压铸模等。

3.成形模具配件:包括塑料模、橡胶模、陶瓷模、玻璃模、粉末冶金模具等。52HRC范围内,塑料模具通常在45~60HRC内考虑。☆硬度是衡量材料软硬程度的一种性能指标,是指材料抵抗局部变形,特别是塑形变形、压痕或划痕的能力。它是强度、塑性、韧性、耐磨性等指标的综合反映,因此在零件图上常常标注硬度值,作为技术要求。☆热硬性是指模具在受热或高温条件下保持高硬度的能力;如热作模具和部分冷作模具要求具有一定的热硬性。☆材料的硬度和热硬性主要取决于材料的成分、热处理工艺及表面处理工艺。图8-2所示为用不同钢种制作的标准冲孔模对冷轧硅钢片进行冲孔的试验结果,可反映各钢种的耐磨水平;试验以Cr12MoV钢为基准(ε=1.0)。图8-3所示是标准模具进行耐磨性试验的结果,较好地反映了工模具钢在磨粒磨损条件下的耐磨性。

4.疲劳抗力--反映材料在交变载荷作用下,抵抗疲劳破坏的性能指标。热作模具常常是在急冷急热的条件下工作,必定发生不同程度的冷热疲劳现象,出现龟裂,因此希望有高的冷热疲劳抗力,以免早期失效。Titanic沉没原因

(一)模具的工作条件因素1.承载受力的大小、速度(冲击状况)受力大,材料要求强度高;冲击大,则韧性要求好。2.工作温度冷作、塑料、热作三类模具因为工作温度有很大区别,所以材料的抗热性能要求有很大不同。2.产品质量的高低精度要求高、表面粗糙度值要求低、则所选材料要从成分、材质上保证模具制造时有较好切削、抛光等性能,制成模具后有好的尺寸形状的稳定性或高的精度与低的表面粗糙度值。3.产品的材质所加工产品是金属材料还是非金属材料,对不同原材料进行加工,其变形抗力、工作温度都有很大的不同,模具的工作条件差异很大,所选模具材料就很不一样。模具组成主要可分成工作零件和辅助零件。前者直接与加工材料接触,要求材料性能比后者高。如凸、凹模工作部位(型面或刃部)硬度、耐磨性、抗热性等要求高;非工作部位可适当降低,但要保证一定强韧性。对于模具的辅助零件,包括紧固件、导向零件等,可按其性能要求进行选材。

(二)工艺性能要求1.热加工工艺性能包括锻轧、铸造、焊接等性能。根据模具的不同制造工艺,可提出不同的加工性能要求,这些性能要求受到模具材料的化学成分、冶金质量、组织状态等因素的影响。2.冷加工工艺性能包括切削、抛光、研磨、冷挤压和冷拉等性能。模具制品有时要求很高的表面质量、低的表面粗糙度及高的精度,所以对切削性能和抛光性能均有较高要求。3.热处理工艺性能实际上它是一种热加工工艺性能,在模具失效事故中,热处理所造成的因素占总失效的52%左右,热处理工艺性能的好坏对模具质量有较大影响。它要求热处理变形小、淬火温度范围宽、过热敏感性小,脱碳敏感性低、淬火开裂倾向低等,特别要求要有足够的淬硬性和淬透性。先是能制造出来,在批量大时,对便于制造显得更为突出。

(三)供应上能保证所选材料应考虑我国资源和现实供应情况,尽量少用进口材料,并且品种规格应尽量少而集中,以便于采购管理。

(四)经济性合理要求所选材料生产过程简单、成品率高、成本低,在满足性能、寿命等要求下,尽可能选用价格低的材料,以降低成本。七、模具选材的具体考虑因素在模具实际的设计与制造中,具体选材时,应综合分析,考虑以下多方面因素。

(五)模具的制造工艺因素应考虑制造时所采用的冷加工(切削、抛光、研磨)、热加工(锻、铸、焊)的不同加工方法和工艺,选择适当的材料与其相适应。对手工与机械不同方法制造模具,选材应有所区别,手工制模具成本高,应尽量选较好的材料。第二节冷作模具材料及其热处理冷作模具是在常温下对材料进行压力加工或其他加工所使用的模具,它主要分为冲裁模、拉拔及成形模、冷镦模和冷挤模。

我国模具行业总体趋势平稳向上

发表时间:2022-07-20

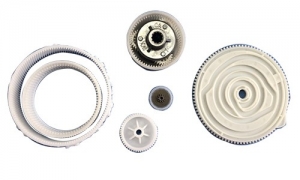

齿轮加工的两种方法

发表时间:2022-03-22

斜齿轮加工厂家如何选择?有什么挑选的技巧?

发表时间:2022-07-20

简析模具加工精度把握之因素

发表时间:2022-05-04

精密模具零件加工厂加工高精密零部件的标准要求

发表时间:2021-06-04

精密模具配件在模具中的形成

发表时间:2021-05-04

精密五金模具配件研磨时的注意事项有哪些?

发表时间:2021-04-03

模具的精度将会越来越高

发表时间:2021-12-03

高精密模具配件具有的特性

发表时间:2021-03-13

精密模具满足工艺性能八大要求

发表时间:2020-01-03

精密注塑件加工产品的特点有哪些?

发表时间:2019-10-09

给您介绍什么是精密注塑件加工?

发表时间:2019-10-29