小模数齿轮插齿加工工艺研究

小模数齿轮插齿加工工艺研究

通过使用硬质合金插齿刀,刮削感应淬火后的小模数内花键,消除热处理变形,保证花键M值、齿形、齿距等精度要求。

我公司新机型推土机变速箱、终传动中多处使用淬硬渐开线花键(硬度50~60HRC),其具有承载能力强、花键使用寿命长、齿面自定心的优点。据相关资料介绍,与调质花键相比,淬火花键(50~60HRC)其传动转矩可提高约3倍,质量可降低到原来的40%,使用寿命可达10年。但淬火后花键会产生变形,若无法消除变形,会影响花键接触面积,减少承载能力,严重时会导致无法正常装配。对于淬硬外花键,可使用磨花键、剃齿等工艺手段,消除变形,但这些常规工艺手段无法应用与内花键的加工。为此我们进行工艺研究,使用焊接硬质合金插齿刀刮削淬硬后内花键,保证各项精度要求。

1. 工艺路线制定

(1)工件要求。该工件包括内花键和外齿,要求内花键感应淬火,与另一工件的外花键配合,传递动力,工件如图1所示。内花键参数为:模数2.5、压力角30°、齿数74、变位系数0.6。

(2)现有工艺路线。现有工艺路线为:锻造→正火→粗车→调质→半精车→插花键→内花键感应淬火→精车→滚外齿。感应淬火后不再对内花键进行加工,通过预留M值反变形。由于淬火变形不可控,经常出现M值超差,配作外花键的情况。

(3)优化工艺路线。工艺路线改为:锻造→正火→粗车→调质→半精车→粗插花键→内花键感应淬火→精车→硬插齿→滚外齿。

内花键感应淬火前需使用专用刮前插齿刀粗插花键,预切出齿形,保证:①硬插齿时有适量余量,过多会降低硬插齿刀寿命,增加成本,过少无法消除淬火变形,经过大量跟踪,终确定硬插齿余量为单侧齿厚0.15mm。②保证硬插齿刀不切削内花键齿根圆,避免刀具崩刃。

图1 工件示意图

2. 插齿刀设计和刃磨

(1)插齿刀材质选择。刀具材料包括:高速钢、硬质合金、金属陶瓷、CBN、金刚石。刮前插齿刀选用性价比较高的M35高速钢。

对于硬插齿刀,高速钢因硬度低,无法承受淬火内花键的切削力,而CBN难以刃磨,无法保证刀齿渐开线形状,金刚石与碳易发生反应,因此可选刀具材料仅为硬质合金、金属陶瓷,金属陶瓷虽然硬度更高、但韧性差,容易崩刃,综合对比选择硬质合金。

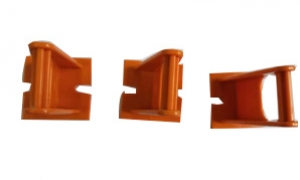

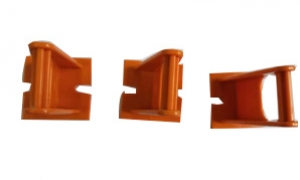

(2) 插齿刀结构选择。刮前插齿刀采用常用的碗型结构。而硬插齿刀,有两种结构方案:①整体硬质合金,单价约3~4万元。②焊接硬质合金插齿刀,将硬质合金刀片焊接在高速钢刀体上,单价约0.8万元。考虑成本、寿命,选择第二种方案,刀具制造工艺如下:粗磨高速钢刀体→粗磨硬质合金刀片→刀体和刀片焊接→精磨刀体内径和端面→精磨硬质合金刀片。刀具实例如图2、图3所示。

图2 刮前插齿刀

图3 硬插齿刀

(3) 插齿刀齿形计算。插齿刀实质上就是个变位齿轮,其基本齿形和齿轮一样,有分度圆、基圆、齿顶高及全齿高。因此,可以通过渐开线极坐标方程 rk=rb/cosαk、θk=tanαkαk,变位齿轮齿厚s=(πm)/2+2xmtanα等计算公式得出基本齿形。其中刮前插齿刀刀齿较长,并留有触角,预切齿根圆。刀具基本齿形如图4、5所示。

图4 刮前插齿刀基本齿形

图5 硬插齿刀基本齿形

(4)插齿刀刃磨。插齿刀切削一定材料后会在后刀面上形成磨损,为保证加工质量,必须重磨前刀面将刀齿磨损部分全部磨去。插齿刀重磨后必须保证:①前刀面轴向跳动在0.02mm以内。②前角偏差±8′。③齿面的表面粗糙度值Rz=1.6μm。

我们使用外圆磨床刃磨插齿刀,方法是将插齿刀紧固在心轴上并装入机床床头箱主轴孔内,然后旋转床头箱,使其与磨床砂轮成一定角度,角度为插齿刀前角。

刃磨高速钢材料的刮前插齿刀时,可使用普通白刚玉砂轮,但刃磨硬质合金插齿刀时,必须使用金刚石砂轮。若金刚石砂轮工作面堵塞后,可使用油石,手动轻轻的修整。

3. 加工设备选择

硬插齿加工特点为切削功率低、切削力较小,但对振动很敏感。冲击振动过大,会导致硬质合金插齿刀在加工时崩刃,影响生产进度、增加成本。我公司新购一台宜昌长机科技有限公司生产的YKD5150插齿机(见图6),加工能力:内齿工件直径≤600mm,模数≤10,大齿宽≤140mm。虽然功率较小,但运动间隙小,满足使用要求。

图6 插齿机YKD5150

4. 插齿工装设计

由于硬插齿对振动敏感的特点,因此对工装刚性要求高,尽量在花键处进行支承和压紧。我们根据工件特点设计专用工装,支承花键底端,压板压紧工件,四周通过辅助支承。工装实例如图7所示。

5. 切削参数制定

插齿与普通车削、铣削不同,切削参数为:冲程速度、圆周进给量、径向进给量。

(1)冲程速度选择。冲程速度n指每分钟插齿刀上下往复次数,与切削速度v、冲程长度l有直接关系,n=(1 000v)/(1×2)(r/min)。切削速度v对刀具寿命、齿面的表面粗糙度均有较大影响,一般建议切削速度10~20 m/min,工件较大、硬度较高、留量较多及机床性能较差时,应选用较低的切削速度,综合上述原因,我们选用15m/min。冲程长度l需超过内花键齿厚,并留有安全距离。以模数2.5内花键计算n=(1 000×15)/(75×2) =100(r/min)。

图7 插齿工装

1.压板 2.工件 3.支承座 4.辅助支承

(2)圆周进给量选择。圆周进给量fr指每冲程插齿刀沿着内花键分度圆旋转的距离,直接影响花键表面粗糙度和加工效率。建议在0.15~0.4mm/s,模数大、材料硬、表面粗糙度要求高,进给量要选择小一些,此次我们选用圆周进给量为0.2mm/s。

(3)径向进给量选择。径向进给量fr指每冲程插齿刀径向进刀量,插齿刀一次进刀至终尺寸易崩刃,必须通过径向进给缓慢进刀至切削位置,对切削效率和加工精度影响较小。一般为0.01~0.15mm/s,此次我们选用0.01mm/s。

6. 硬插齿对刀

硬插齿时需保证插齿刀与预切齿形对中,否则会造成一侧花键过切,另一侧残余氧化皮的现象,导致工件报废。我们采用的方法为:目测插齿刀与花键对中→少量进给试切→观察两侧氧化皮残余→旋转工作台调整对刀位置→正常切削至图纸M值要求。

7. 结果分析

通过制定详细的方案,顺利完成内花键加工。对切削后内花键进行检测,内花键精度达GB10095-2008中8级要求(见图8)。

图8 插齿过程

8. 结语

通过实施硬插齿工艺改善,能保证花键齿形、齿向、M值精度达图样要求。该项目实施后,提高了公司内花键加工能力,提升产品竞争力。

我国模具行业总体趋势平稳向上

发表时间:2022-07-20

齿轮加工的两种方法

发表时间:2022-03-22

斜齿轮加工厂家如何选择?有什么挑选的技巧?

发表时间:2022-07-20

简析模具加工精度把握之因素

发表时间:2022-05-04

精密模具零件加工厂加工高精密零部件的标准要求

发表时间:2021-06-04

精密模具配件在模具中的形成

发表时间:2021-05-04

精密五金模具配件研磨时的注意事项有哪些?

发表时间:2021-04-03

模具的精度将会越来越高

发表时间:2021-12-03

高精密模具配件具有的特性

发表时间:2021-03-13

精密模具满足工艺性能八大要求

发表时间:2020-01-03

精密注塑件加工产品的特点有哪些?

发表时间:2019-10-09

给您介绍什么是精密注塑件加工?

发表时间:2019-10-29